Jak elektroniczne jabłko oraz inspektor od AUTOMATECH zmniejszą straty

Elektroniczne jabłko może pomóc w ograniczeniu marnowania żywności.

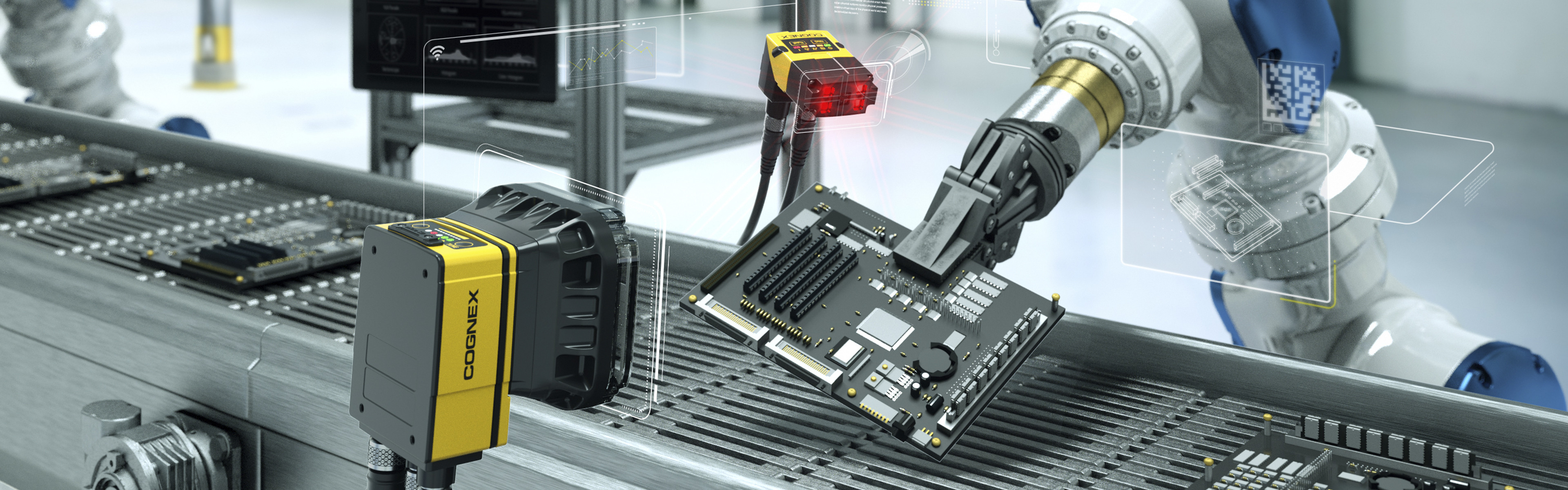

Uszkodzone produkty, z wadami, wyroby niekompletne – obniżają jakość, a w konsekwencji zwiększają ryzyko reklamacji i zwrotów. Firmy na wiele sposobów radzą sobie z kontrolą jakości. Pewne brytyjskie przedsiębiorstwo stworzyło czujniki, który monitorują warunki pakowania i transportu.