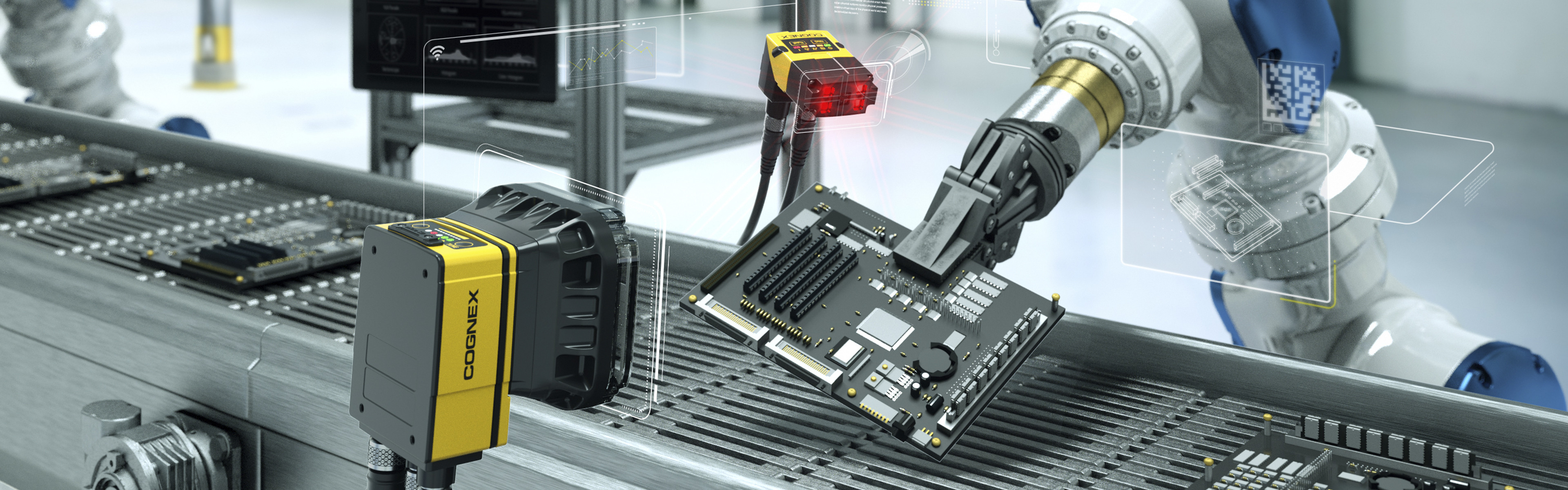

Podstawy bezpieczeństwa maszyn

Jak zwiększyć bezpieczeństwo na produkcji zgodnie z aktualnymi normami.

Bezpieczeństwo maszyn wiąże się bezpośrednio z bezpieczeństwem ludzi. Możliwość wypadku powinna być maksymalnie ograniczona i właśnie dlatego kwestiom związanym z bezpieczeństwem maszyn należy nadać najwyższy priorytet. Mimo starań podejmowanych przez firmy, na liniach produkcyjnych nadal dochodzi do zagrożeń zdrowia i życia.