Modernizacja prasy mechanicznej – krótszy czas przezbrojenia maszyny

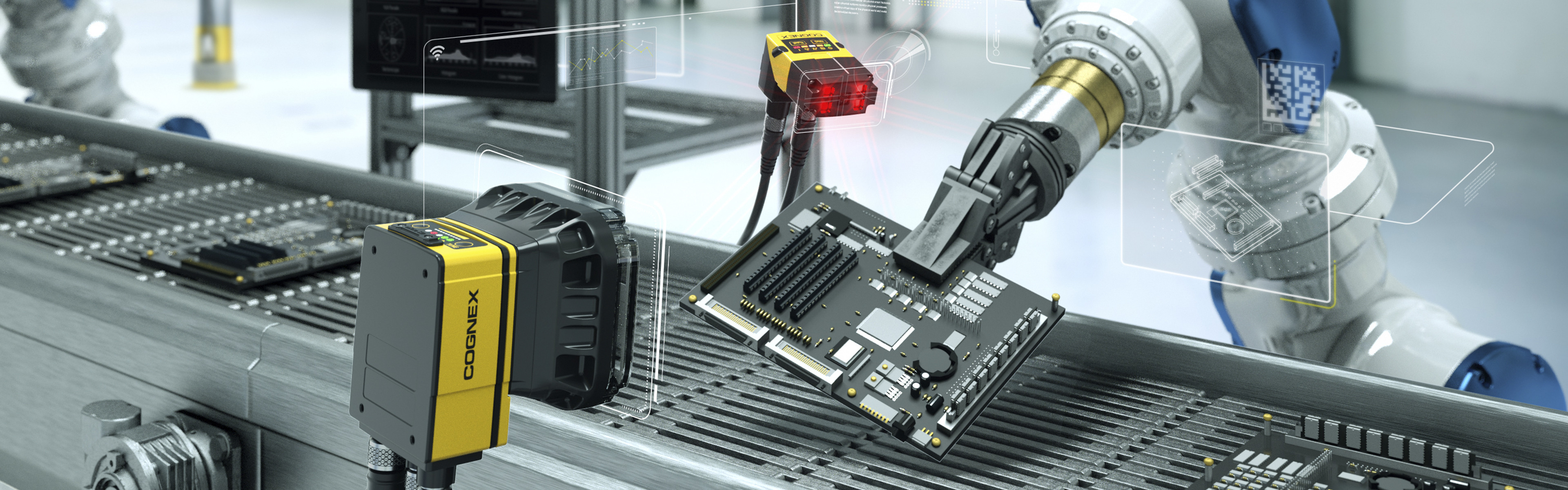

Modernizacja prasy mechanicznej pozwoliła BorgWarner Rzeszów spełnić wymagania prawne związane z bezpieczeństwem i higieną pracy, a także zapewnić krótszy czas przezbrojenia maszyny. Wdrożenie wykonała firma AUTOMATECH bazując na rozwiązaniach Siemens.

BorgWarner Rzeszów jest polskim oddziałem amerykańskiego koncernu BorgWarner Inc. zajmującym się produkcją komponentów oraz systemów zaawansowanych technologii dla układów napędowych w samochodach oraz układów przeniesienia napędu. Jedna z fabryk koncernu zlokalizowana jest w Podkarpackim Parku Naukowo Technologicznym w miejscowości Jasionka pod Rzeszowem. Zakład specjalizuje się w produkcji dla branży motoryzacyjnej turbosprężarek, układów kontroli i sterowania przekładni automatycznych, a także łańcuchów i modułów rozrządu ze zmiennymi fazami.