Jak zaplanować projekt wdrożenia głębokiego uczenia w branży produkcyjnej?

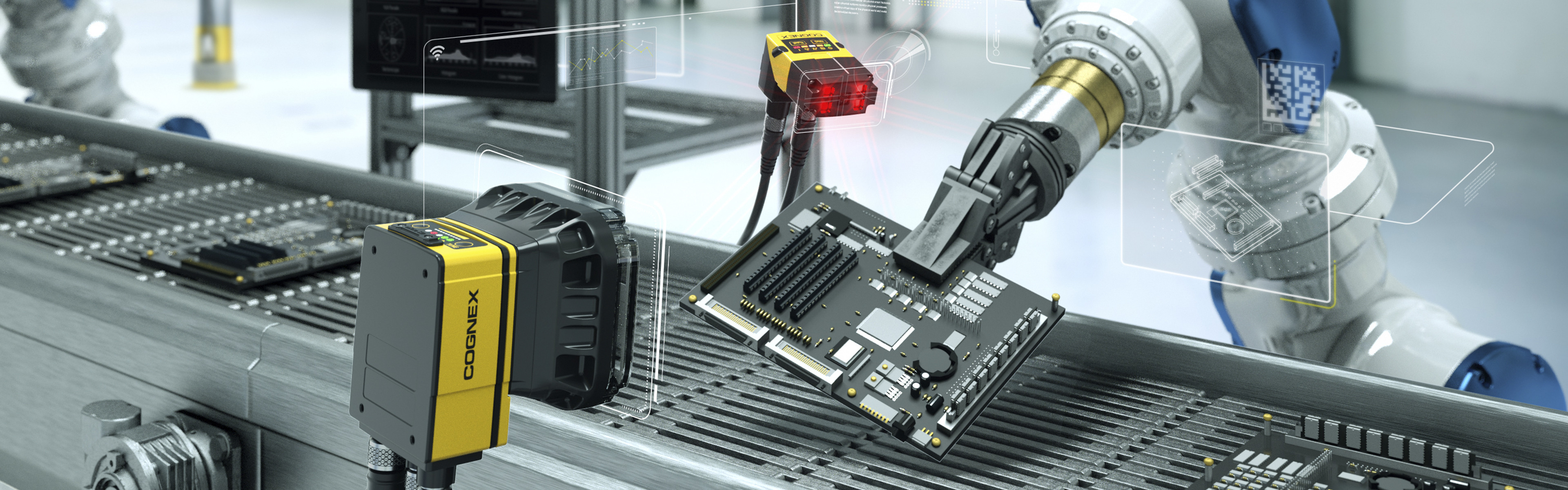

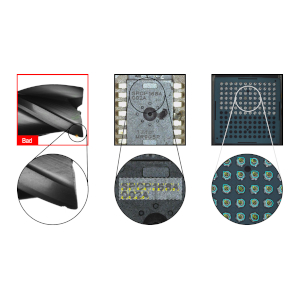

Automatyzacja inspekcji wizyjnej Cognex Vidi.

Od telefonów w naszych kieszeniach po rzeczywistość autonomicznych samochodów – gospodarka konsumencka zaczęła wykorzystywać moc sztucznej inteligencji (AI).